省人化・物流DXは「待ったなし!!」の時代へ しかし、「マテハン導入=課題解決ではない」

物流センターを取り巻く環境は、労働人口が低下の一途をたどる中、消費者の志向はますます多様化し、物流はさらに多品種小ロット化が進んでいます。このような環境下で、有効な対策を講じないと、ますます人手がかかってしまうという状況に陥ってしまいます。今や、物流センターの省人化、物流DXは「待ったなし!!」の時代と言えます。

そこで、今回取り上げるテーマは「マテハン導入=課題解決ではない」。

どんなに素晴らしいマテハンを導入しても、ただ導入しただけではすべてのユーザーにフィットするわけではありません。そこには、ボリュームの問題、スペースの問題、さまざまな物流現場でのパターンが存在するといった問題など、業務内容や環境に応じた物流センターの効率化や標準化を実現する必要があるのです。

ここでは、ササキ株式会社様の事例を通じて、清和ビジネスがどのような課題解決を行なっていったのかをご紹介します。

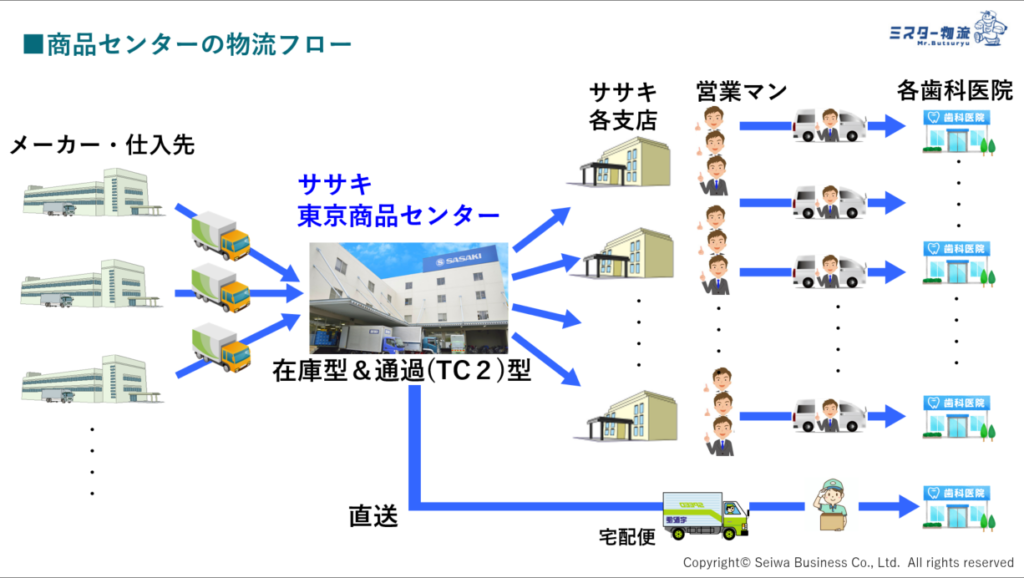

ササキ株式会社様 東京商品センターの特性

複雑・多岐にわたる物流パターンがあり、その多くを人手に頼っていたため、標準化・生産性の面で大きな課題が…

- 建屋はL字型で多層階構造

- 商品は、歯科医院向けの器具や材料、医薬品など多品種にわたり、在庫型と通過型が存在

- 納品は、店仕分け(各支店を通じて各歯科医院に納品)と歯科医院への直送のパターンがあり、医薬品もあるためロット管理、消費期限管理も必要

かなりハイブリッドな特性を持つ、物流センターといえます。

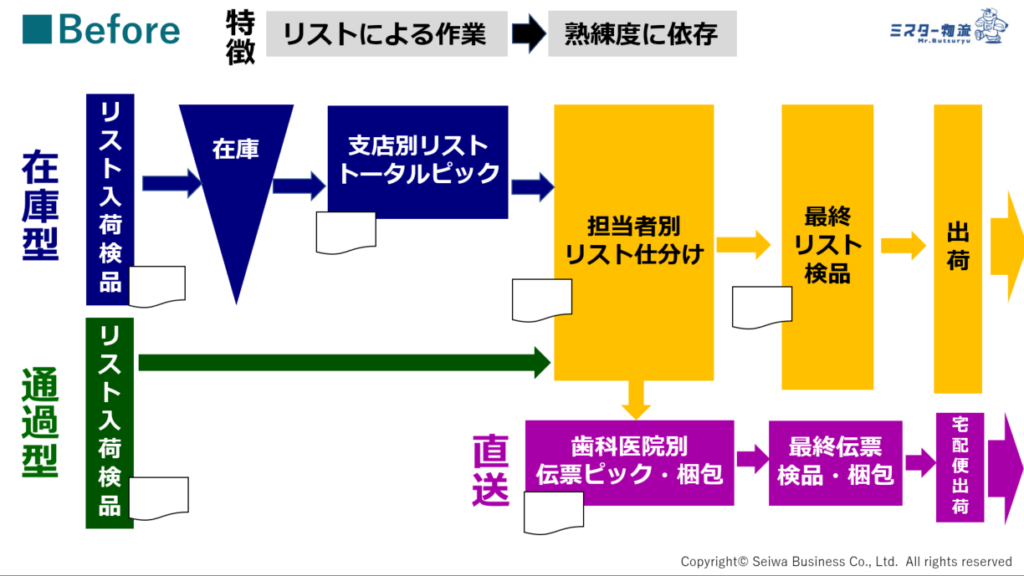

以前の物流フローと課題

以前の東京商品センターでの物流フローでは、入荷商品には在庫型と通過型があり、多品種小ロット商品をそれぞれの入荷予定リストによる目視での入荷検品を行なっていました。

また、医薬品に関しては、ロットナンバーと消費期限の管理が必要なため、手書きで控えた内容をP Cに手入力していました。

その後、在庫はリストでトータルピッキングし、通過品とともにリストで仕分け。最後にリストによる出荷検品を行なっていました。

このようにすべての作業がリストによる目視での作業であったため、作業のほとんどをマンパワーに頼らざるをえない状況で、作業に慣れた人や商品知識がある人は生産性が高いが、新人パートや経験の浅い人は教育のための時間がかかり、当初はなかなか戦力にならないという、生産性のばらつきが大きいのが大きな課題でした。

さらに、作業が目視による人手に頼っていたため、作業効率や作業精度も低下しやすく作業工数も膨大となり、物流コストの上昇にもつながっていました。

主な課題

- 業務が属人化し、生産性や標準化に大きなばらつきがあった

- 手書きの手間や間違いなど、作業精度が低下

- 作業工数も膨大となり、人件費など物流コストアップの要因に

- 新人のパート、アルバイトなどは戦力化するまで多くの時間が必要

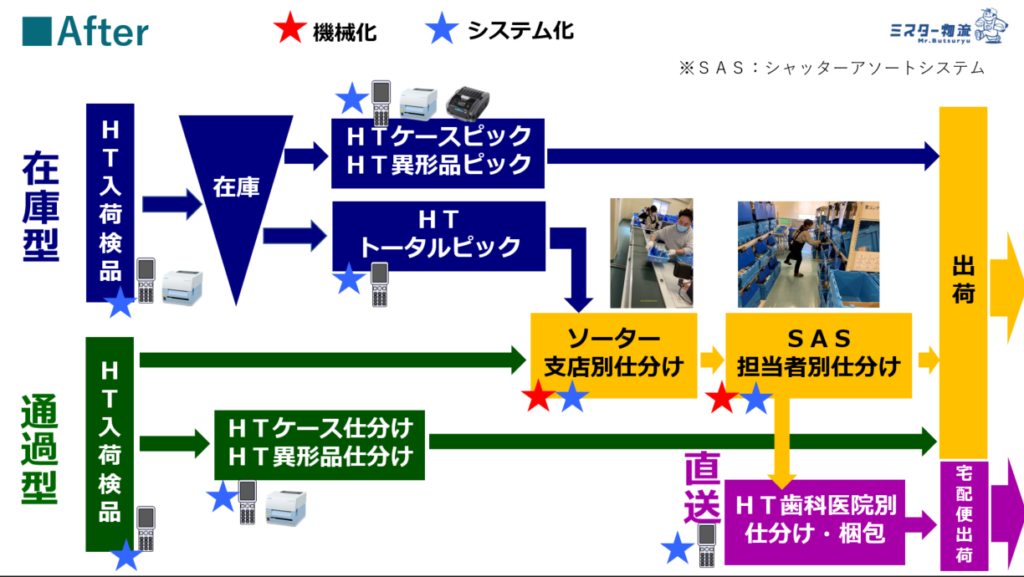

物流センターの効率化/標準化を実現した清和ビジネスのソリューション

では、清和ビジネスがどのようなソリューションを行って、物流センターの効率化/標準化を実現したのかをご紹介していきましょう。

リストを廃止し、誰でも使えるハンディターミナルでの管理に

入荷時には、リストを用意する必要がなく、入荷した商品を順にハンディターミナルでスキャンして入荷検品を行い、在庫するもの、ソーターに流すもの、流せないもの等にスピーディーに仕分け。

医薬品に関しては、入荷検品と同時にロットナンバーと消費期限を読み取り、固定ロケーションへの格納を実施するようにしました。

誰でも使えるハンディ管理に変革したことで、手書きの手間や間違いがなくなり作業精度が向上するとともに、新人の教育時間も大幅に短縮でき、すぐに戦力化できるようになりました。

在庫品のトータルピッキングの作業工数を大幅に削減

在庫品のトータルピッキングも、すべてハンディターミナルでコントロール。医薬品に関しては、トータルピッキング時に改めてロットナンバーと商品期限を読み取り、伝票と紐付けできるようにしました。

これにより、ピッキングリスト等の出力の待ち時間がなくなり、作業工数の大幅削減を実現しました。

10シュート構成・約300間口へのスピーディーな仕分けが可能に

各支店別と担当営業マン別の仕分け、歯科医院への直送分と多岐にわたる納品形態にスピーディーかつ正確に対応できるように、清和ビジネスでは、「10シュート構成・約300間口」への仕分けが可能なSAS(シャッターアソートシステム)を導入しました。

ピースソーターに流す商品は、投入口にて商品のJANコードと数量、SAS(シャッターアソートシステム)間口、トレーNoの紐付けを行なった上で投入。

その後、まず支店別に10シュートに仕分け。シュートのスキャナーでトレーNoをスキャンすると、SAS(シャッターアソートシステム)のシャッターが開き、各支店の営業マン別の2次仕分けができるように設計。

直送分は、ハンディによる仕分けと梱包を実施。システムにより送付先の歯科医院をあき間口Noに自動割付できるようにしました。

当システムにより、最終検品の作業も必要なくなり、出荷作業時間の大幅短縮と出荷時間の安定を実現。

さらに特筆すべきは、これらのソーター・SAS作業においては、新人パートでもその日から運用できるようにオペレーションシステムが組まれており、生産性の向上とともに残業時間の低減、パート、社員の定着率の向上にもつながっています。

導入効果

生産性アップ

- ハンディターミナルによる作業管理や在庫品のトータルピッキングで作業工数を大幅に削減

- 熟練者も新人も個々の生産性のばらつきがなくなった

- 最終検品やピッキングリスト出力等の作業を削減。作業効率が大幅に向上し出荷時間が安定

作業精度向上

- マテハン機器やハンディ活用により作業精度が向上

- 人手に頼る部分がなくなり、手書きの手間や間違いを解消

業務の標準化

- 属人化していた作業が、誰でもできるように標準化

- 新人パートの教育期間が大幅に短縮しすぐに戦力化

清和ビジネスは、東京商品センターでの導入実績が評価され、その後中部商品センターへの同一システムの水平展開をご支援。現在でも、各種現場課題の状況に応じて更なる現場改善にも取り組んでいます。

ソリューションの事例を動画でご覧いただけます

お客様の声

Q:システム導入前の課題は?

当社の商品には、在庫型・通過型があり、多品種少量の商品で、支店に送る、顧客に直送するといった、いろいろなバリエーションが存在しています。

それを以前は、ほとんどマンパワーに頼っていた状態でした。そのためベテランや新人によって力量の差が大きく、作業の生産性の点でばらつきがあったのが、大きな課題でした。

Q:システム導入による効果は?

導入効果としては、「業務の標準化」と「生産性の向上」といった大きく2つの点があげられます。

「業務の標準化」では、熟練者に頼らず誰でも作業が行えるようになったので、新人パートでも、その日から作業に入ってもらえることが可能になりました。ハンディターミナルについても、数日でマスターして作業に入れるのは大きな成果だと思います。

「生産性の向上」では、全体の作業を通して27%の業務が改善されています。

出荷時間の安定性、残業の低減、社員の定着率も向上しています。これにより、働きやすさや現場の環境改善といった面においても一役を担っていると思います。

Q:今後の課題は?

建屋の状況から、ソーターのシュートの長さ、ソーター前の準備スペースに、まだ少し効率化の課題が残っていますので、ソーターの機能を十分活かせるやり方、レイアウトなどをさらに検討していきたいと思います。また、送り梱包の部分ですが、最近では物流の機械も非常に進化がめざましいため、優れた機械を導入して機能の充実とさらなる合理化を図っていきたいと考えています。

清和ビジネスでは、オフィス構築と同様に、コンサル、設計、システム構築、施工までトータルサービスをワンストップでご提供。45年にわたり現場目線に立ったさまざまな物流センター向けのソリューションを手がけております。

物流センターに関する課題やお悩みなどがございましたら、どうぞお気軽にご相談ください。