ピッキング

ピッキングは庫内物流業務の中で最も重要視される作業です。ミスター物流ではこのピッキング作業の“生産性を上げたい”“精度を上げたい”という相談をよく受けます。このコーナーではピッキング作業をシンプルに考えることから始め、そこから改善手法をアドバイス致します。

ピッキング方法を考える

ピッキング作業の構成要素

ピッキング方法として、手動ピッキングと自動ピッキングがあります。自動ピッキングをやれるのは極少数ですので、一般的な作業者が手で行うピッキング作業を対象とします。まず、ピッキングをシンプルに考えてみましょう。ピッキング作業の構成要素とその手法をまとめました。

1.ピッキングする単位

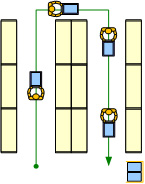

①シングルピッキング

1オーダーや1店舗毎の

ピッキング

②マルチピッキング

複数オーダーや複数店舗の

同時ピッキング

③トータルピッキング

数十オーダーや数十店舗単位

(バッチ)の総数を

ピッキング

※トータルピッキング後に店舗別仕分けや店舗別ピッキングが発生する

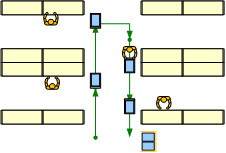

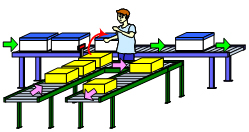

2.搬送方法

①台車

(カゴ車,カートラック含む)

②コンベヤ

3.ピッキング指示方法

①ピッキングリスト

②ラベル

③HHT

④DPS

⑤ピッキングカート

⑥音声

4.ピッキング連携

①無し(巡回式)

②有り(リレー式)

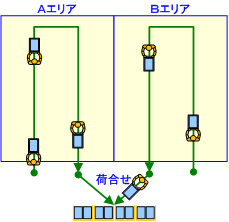

5.エリア分け

①無し(荷合せ無し)

②有り(荷合せ有り)

少ないピッキング方法の選択肢

1~5の組合せでピッキング作業が組み立てられます。なんてピッキング作業というのはシンプルなのでしょう。

最も一般的な組合せは、

シングルピッキング+台車+リストピッキング+巡回式+荷合せ無し

の組合せだと思います。

どの組合せが自社向きなのか、生産性が高くなるのか、を考えて選択しなければなりません。但し、投資コスト、スペース、要求される精度、リードタイム等の条件がありますので選択肢は絞られてきます。

ここで気付くのは「3.ピッキング指示」以外は選択肢が少ないことです。ですから、ピッキング作業の組立て数としては限られてきます。「よそはどのようなやり方してるの?」と聞かれたりしますが、ピッキング方法はどこもそんなに変わりないということです。

私どもはピッキング作業現場をよく見るのですが、ピッキング方法が大きく間違っているお客様は滅多にありません。少ない選択肢から現状のピッキング方法を選択しているのですから大きな間違いは発生しにくいのです。

ピッキング作業のレベル差

しかし、物流現場を見ると同じ業種でも現場により生産性や精度に大きな違いがあります。ピッキング方法(組合せ)は間違ってなくても物流レベル差が発生するということです。つまり物流レベルはピッキング方法の選択とあまり関係無いのです。ここからはピッキングの生産性を上げるための最初の一歩を説明致します。

ピッキング生産性

ベストの生産性数値

ここでも生産性について難しく考えるのではなくシンプルに考えてみましょう。まずは、どうしたら生産性が高くなるかを考える前に、ベストの生産性とはどういう作業状態なのかを考えます。

まず、ピッキング生産性のベスト数値を出せる条件を定義しました。

定義1:絶え間なく常にピッキングしている。

定義2:商品をピッキングしやすい環境である。

※環境とは、商品配置、作業高さ、投入しやすさ、指示のわかりやすさなど

この2つの定義を満たしている時にピッキングのベストの生産性を発揮できます。

これを数値で表現すると、仮に、商品ピック:2秒 + 商品投入:2秒=4秒とすると、人時生産性は900ピック/MHです。これがこの現場での生産性の最高値になります。すごい数値です。

しかし、これを実現するには、

- ピッカーの前にピッキングする商品が絶え間なく運ばれて来る。

- ピッキング指示がすぐ目に入る。

- 商品を投入するオリコン等が自動的に運ばれてくる。

- ピッキング終了したオリコンは自動排出される。

ピッキング以外は自動化

このような仕組みが必要です。但し、その設備コストは膨大なものでしょう。但し、言えるのは、生産性を上げるには、できるだけ定義1定義2の状態に近付ければいいということです。

まずは作業を細分化してみる

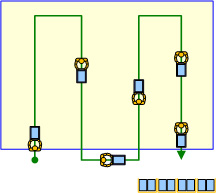

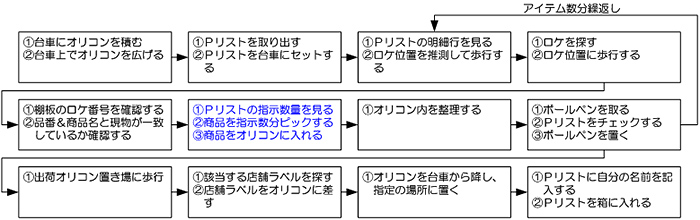

下記はピッキング作業のフローです。

想定ピッキング作業は、

シングルピッキングで台車を使用しての巡回式リストピッキングです。荷合せはありません。最後に事前発行されている店舗ラベルをオリコンに差します。

この中でピッキング作業そのものは、わずか青字部分のみです。この青字以外はピッキング以外の作業です。この青字以外は削除または軽減できる可能性があるということです。

このように作業を細分化してみることはピッキング作業だけでなく、他の作業を含めての改善手法の第一歩となります。次に細分化した後の改善手法について説明致します。

ピッキング作業改善

細分化した時間を計測

次に現場のピッキング作業を見て、細分化したそれぞれの作業に要している時間を計測してみましょう。ビデオ撮影すると便利です。じっくり見ると

- この作業は必要だが、時間短縮できるのでは?

- 何故この人はこんなに時間がかかるの?

- 作業していない待ちの時間がかなり占めている

などが判ってきます。必要無い作業に長い時間を使っていたり、パート・アルバイトは指示を受けてないので次に何をしたらいいか考えている人もいます。

ある条件の時に時間を要していることもあります。

これは大変重要なので、その要因を突き止めなければなりません。

作業工数を把握

細分化した作業それぞれの時間を計測します。時間は作業者や物量によって変わりますので、平均値を押さえます。

これにより各作業の所要時間や割合が解ってきます。また、人時生産性も算出することもできます。

また、それに関わる人件費やその他コストを調べれば、細分化した作業の物流コストを掴むことができます。 このコストを把握することにより、システム導入や機械化する場合の費用対効果の判断材料になります。

| act | act 時間 (秒) | 回数 | 時間 (秒) | 作業 % | 作業 % | 作業 % | |

|---|---|---|---|---|---|---|---|

| ピッキング前 準備 | ①台車にオリコンを積む | 4 | 1 | 4 | 1.0% | 3.2% | 3.2% |

| ②台車上でオリコンを広げる | 3 | 1 | 3 | 0.7% | |||

| ①Pリストを取り出す | 3 | 1 | 3 | 0.7% | |||

| ②Pリストを台車にセットする | 3 | 1 | 3 | 0.7% | |||

| ピッキング | ①Pリストの明細行を見る | 2 | 10 | 20 | 4.9% | 88.0% | 36.7% |

| ②ロケ位置を推測して歩行する 5m | 5 | 10 | 50 | 12.2% | |||

| ①ロケを探す | 2 | 10 | 20 | 4.9% | |||

| ②ロケ位置に歩行する2m | 2 | 10 | 20 | 4.9% | |||

| ①棚板のロケ番号を確認する | 1 | 10 | 10 | 2.4% | |||

| ②品番&商品名と現物が一致しているか確認する | 3 | 10 | 30 | 7.3% | |||

| ①Pリストの指示数量を見る | 2 | 10 | 20 | 4.9% | 26.9% | ||

| ②商品を指示数分ピックする | 6 | 10 | 60 | 14.7% | |||

| ③商品をオリコンに入れる | 3 | 10 | 30 | 7.3% | |||

| ①オリコン内を整理する | 4 | 10 | 40 | 9.8% | 24.4% | ||

| ①ボールペンを取る | 2 | 10 | 20 | 4.9% | |||

| ②Pリストをチェックする | 2 | 10 | 20 | 4.9% | |||

| ③ボールペンを置く | 2 | 10 | 20 | 4.9% | |||

| ピッキング後 作業 | ①出荷オリコン置場に歩行8m | 8 | 1 | 8 | 2.0% | 8.8% | 8.8% |

| ①該当する店舗ラベルを探す | 4 | 1 | 4 | 1.0% | |||

| ②店舗ラベルをオリコンに差す | 3 | 1 | 3 | 0.7% | |||

| ①オリコンを台車から降し、指定の場所に置く | 6 | 1 | 6 | 1.5% | |||

| ①Pリストに自分の名前を記入する | 5 | 1 | 5 | 1.2% | |||

| ②Pリストを箱に入れる | 2 | 1 | 2 | 0.5% | |||

| ①ピッキングスタート位置に歩行8m | 8 | 1 | 8 | 2.0% | |||

| 1オーダー10アイテムのピッキング時間 409秒 | 100.0% | 100.0% | |||||

| 人時生産性 88行/MH | |||||||

削れる作業は?

このようにピッキング作業を見て作業を細分化することにより、今までよりピッキング作業を客観的に見ることができるようになります。そこで、ピッキング以外の作業を見つめてみましょう。

- カットできる作業は無いのか?

- 同じことを繰り返しているのでは?

- この作業は機械化した方がいいのでは?

- システム対応できるのでは?

この時、固定概念を捨てることが重要です。第3者の意見も聞いてみましょう。

前工程・後工程

ピッキング作業を改善する場合、必ずピッキングの前後の工程に着目しなければなりません。

ピッキング後に検品や梱包作業があるとすると、その処理能力がピッキング処理能力に追いついてなければ、ピッキングと後工程の間に商品が滞留することになります。つまりスペースが必要になってしまうということです。

最終的には全体バランスが一番重要なのです。

現場作業体験

現場作業を実体験することが重要です。外から見ていると無駄と思えた作業が必要不可欠な作業とわかる場合もあります。また、体にかかる負担や疲れ、集中力の低下を実体験することができ、ミスを犯してしまう原因もわかったりします。

また、現場作業者の苦労や気持ちを理解することができるようになり、

現場作業者の意見も吸い上げやすくなります。これは、今後、改善策を検討・実施する上で重要なことです。

ピッキングミスの原因追究

ミスが発生したら発生した原因を徹底的に追及しましょう。ミスが発生した理由を作業者や商品のせいにしないことです。ミスを犯さない仕組みを作り上げることが重要です。

- どこでミスが発生しているのか?

- どの商品でミスが発生するのか?

- 誰がミス発生しやすいのか?

- どの時間帯にミスが発生しやすいのか?

ミスが発生しやすい商品には注意事項を貼るなどミスの原因に応じて対策を取りましょう。

基本は、誰でもミスを犯さない作業マニュアル作成とその徹底により、常にミス発生件数0を目標にすることです。

改善策実施

改善策検討

今までは論理的,数学的にピッキングという作業を見つめてきました。しかし、改善策を検討する段階からは発想や工夫が重要になります。

まずは、改善目的をはっきりさせ、メンバーで共通認識を持ちます。いわゆる何を求めるかの優先順をはっきりさせます。例として、

- ピッキングスピードアップ

- 人時生産性アップ

- 精度向上

- ピッカー数削減

- 時間短縮

- スペース削減

上記全てを求めるのは不可能なので犠牲となる要素もでてくるでしょう。

改善目的を共通認識した上で、メンバーそれぞれが改善策を持ち寄ってミーティングをやりましょう。より多くの発想や工夫を集めることが重要です。

改善策をいくつかに絞ったら、実施方法やその効果を論理的,数学的に検証しましょう。

改善策が決定したら運用マニュアルを作成します。その運用を現場に落とすための簡易マニュアルも必要です。

改善策実施と目標値設定

改善策の実施については「生産性をあげたい」の中の

「PDCAサイクル」を参考にして下さい。

重要なのは継続することです。改善できたとしても継続してなければ元に戻ってしまいます。

目標値を必ず設定しましょう。最終的な目標値のみを掲げるのではなく、今月の目標値,今日の目標値のように物量等に応じ、かつステップアップの目標値が現場作業者もやる気が伴います。

最後に

この運用提案「ピッキング」の中盤で物流レベルはピッキング方法(組合せ)とは関係無いと述べましたが、どういうことかお分かり頂けましたでしょうか。物流現場が常にブラッシュアップされているかどうかが重要なのです。