仕分け

“仕分け”は“ピッキング”と同様に出荷作業の中心となる作業です。

トータルピック=>出荷先別仕分け=>方面別仕分け のように、出荷作業は“ピッキング(摘取り)”と“仕分け(種まき)”の組合せで構成されています。この“仕分け”は作業そのものはシンプルですが、前後工程との連携など作業組立てが難しく、また仕分けレイアウト次第で生産性が大きく変わったりします。今回はこの“仕分け”という単純ですけど奥の深い作業についてじっくり考えてみましょう。

“手仕分け”か“自動仕分け”により構築ポイントは大きく変わる

仕分け方法を大きく2つに分けると、手仕分け(リスト,DAS,HHT,音声)と自動仕分け(ソーター等)があります。この2つの大きな相違点は、人が仕分けという行為をするかどうかと、仕分けをするために歩くかどうかということです。この点で構築ポイントが大きく変わってきますので、2つに分けて説明致します。

手仕分け

DAS仕分け

HHT仕分け

リスト仕分け

自動仕分け

小物シューソーター

クロスベルトソーター

まず、一般的な手仕分け(リスト,HHT,DAS,音声)から考えてみましょう。

手仕分け(リスト,HHT,DAS,音声)を考える

在庫型(DC),通過型(TC),製造型

まず、仕分けを大きく3つの型に分類します。仕分け場にどのような形で商品が持ち込まれるかにより、仕分け作業の構築が変わってきます。下記の3つの型があることを前提と致します。

| 在庫型(DC) | センターに在庫が有り、そこから商品毎にトータルピッキングされた商品を仕分けする。 |

| 通過型(TC) | センターに在庫は無く、入荷された商品を仕分けする(TCⅡ型)。 |

| 製造型 | 工場で商品が製造されて仕分け場に持ち込まれ、仕分けを行う。 |

在庫型

通過型

製造型

バッチ切り

このバッチ切りとは主として在庫型で行われます。在庫型の仕分けはバッチ単位でトータルピックしてから仕分けを行うのが一般的です。バッチ切りを行う理由としては様々ですが、

①出荷先企業単位で仕分けした方が出荷アイテム数が絞られ効率がいい。

②出荷先数が多いので、全てに対して仕分けするには仕分け間口やスペースが足りない。

③締め時間を1日数回作り、その単位で仕分けしないと出荷時間に間に合わない。

このような様々な理由により、総出荷先数をバッチ切りして、そのバッチ単位で仕分けを行います。①の場合は、このバッチ切りをした方がトータルピック効率も仕分け効率も高くなるでしょう。一方、②③はスペースや受注の制約により仕方無く行うバッチ切りです。もし、このバッチ切りにより全体工数が大幅に大きくなるのであれば、仕分け作業は向いていないのでしょう。

バッチ切りをするとバッチの切れ目が発生しますので、バッチ完了作業や次バッチの準備作業が発生します。このバッチの切れ目作業をいかにスムーズに行うかが、全体作業時間短縮の大きなポイントとなります。

トータルピック

在庫型の場合は1バッチ分のアイテム毎総数を在庫エリアからトータルピックして仕分けを行います。

仕分けを行うメリットの1つとしては、このピッキングにかかる工数を削減できることです。バッチ特性に応じた商品ロケーション配置にするなど、後工程に仕分けがあることを前提に、保管設計,レイアウト設計を行います。これにより、全体生産性を上げたり、スペース削減を行うことができるのです。

このトータルピック+仕分けはシングルピックと比較してどちらが生産性高いのか、という質問をよく受けることあります。様々な要素が絡んでくるので一概には言えませんが、一般的に、在庫スペースが広くかつ仕分け先数が少ない場合などはトータルピック+仕分けを検討してみるべきでしょう。シミュレーションして全体工数で判断すべきです。

一次仕分け

大仕分けや中仕分けとも言われ、仕分け先数が多い場合は、その仕分け先数を幾つかに分割して、まずその総数に仕分けすることを言います。無駄な作業のようですが、その後の仕分けがパラレル化されますので潤滑に流れますし、作業者の投入もしやすくなります。

この一次仕分けをせずに出荷先別仕分けを行うことは勿論可能ですが、仕分けミス発生時のフォローなどが大変になります。

在庫型の場合は総数ピッキングする際にこの単位でピッキングして、一次仕分けを行わないことも有ります。但し、総数ピッキングの回数が多くなります。

作業の組立て

仕分けは今まで説明しましたようにトータルピック,一次仕分け,仕分けなどに作業が分担化されますので、それらの作業を上手に組立てるのが仕分け設計の重要ポイントです。

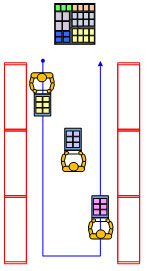

1)在庫型

上図は在庫型仕分けの作業組立ての一例です。トータルピック&一次仕分け、DAS仕分け、梱包と大きく3つの作業がありますが、この3つの作業は作業内容がまったく違うので、同一者が行うとどうしても作業効率が落ちてしまいます。そこで、作業分担が必要となり、その作業の組立てが重要になってくるのです。ピッキングの場合はひとりの人がシングルピッキングから梱包までやっても自然な流れで作業ができますが、仕分けは作業分担が必要になることが大きな特徴と言えます。

上図は各作業ともに、バッチの切れ目の空き時間がありません。実際、このように作業ができれば理想的な組立てと言えます。しかし、このバランスが崩れるとどうなるでしょう。商品やコンテナが滞留してスペースが必要になったり、作業効率が落ちてしまいます。

作業組立ての基本は、最も工数が多い作業(ここではDAS仕分け)をフル稼働させ、それに合うようにトータルピック&一次仕分けと梱包の人員配置を行います。責任者は当日の物量や作業者数を判断して作業計画を立て、その指示を的確に出す必要があります。作業者数などは1日の中でも変わりますので、作業者のシフトも含めて作業計画を立てておくことが重要です。

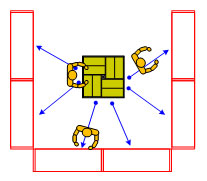

2)通過型・製造型

通過型・製造型は入荷・製造された商品を順次仕分けしていくので、流れの組立ては必然と決まってきます。入荷された商品を溜めることなく少人数で仕分けするのか、ある程度溜めて多人数で仕分けするのか、などは、作業者数や人件費を考慮して組立てを行います。出荷時間に間に合うのが第一条件で、その次は物流コストを抑えることに着目すべきです。

商品入荷が作業の起点になりますので、各メーカーの入荷時間帯を調整して、物量やアイテム数を平均化するなど前工程,後工程への協力依頼も必要です。

レイアウト

仕分けにおいてレイアウト設計は最も重要です。仕分け動線を極力短くできるようなレイアウトにするのが基本ですけど、作業性、次工程との連携、体への負担など様々な要素を考慮しなければいけません。また、間口配置等はシステム(ソフト)の力を借りることも重要です。

複数人同時仕分け

ヒット少商品仕分け

大量品一斉仕分け

1)仕分け前待機場所

商品が仕分け場に持ち込まれて、仕分け待ちの待機場所です。仕分け作業者は常にこの位置に商品を取りに行きますので、仕分け始点とも言える場所です。できるだけ仕分け間口に近い方が仕分け歩行距離が短くなるのですが、仕分けの邪魔になってもいけません。商品供給する側と仕分けする側の両方から見て、最も作業しやすい場所を仕分け前待機場所とします。

2)仕分け通路

仕分けする商品の物量、仕分け作業者数、仕分け時に使う台車等のサイズなどが通路幅を決定する判断材料になります。この時、繁忙期の状態も考慮しとく必要あります。ラック等の固定設備を使用しないのであれば、臨機応変にレイアウト変更すればいいでしょう。

3)仕分け間口

商品投入しやすい間口サイズを確保します。歩行距離を短くするために間口サイズを小さくしすぎると、仕分けしずらかったり、腰を曲げて商品投入しなければならなくなります。一般的に作業者は歩く距離が長いのと、腰を曲げる作業では、腰を曲げる方を嫌がります。間口配置によっては集中力や作業リズムを乱すことにもなりますので充分気を配りましょう。

下の写真はDAS仕分けの写真です。仕分け間口に関して様々なノウハウが見られます。

<仕分け棚>

- 棚板に傾斜を付け商品投入しやすくしている。

- 満杯箱は後部に押し込めるようにしている。

- 空箱は棚上に準備して空箱補充をスムーズにしている。

<システム対応>

- 間口割付けは仕分け始点に近い方から中段>上段>下段の順で物量の多い店舗から割付けられている。

- 容積計算により出荷箱(仕分け)サイズが選択されている。

4)仕分け動線

この動線をいかに短縮できるかが仕分けレイアウト設計の重要な点です。それにはまず、仕分け作業の特性を認識することが重要です。私どもが提案をするときは、出荷データ分析や現場調査を行い、この特性を掴みます。

基本的動線と発生頻度の低い動線がありますが、基本的動線を極力短くできるレイアウトを構築して、全体の仕分け動線を短くします。また、より多くのデータをこの基本的動線に入るような間口取りを行います。

- 仕分け作業特性の認識

- 基本的動線をより短くする

- 基本的動線に多くを参加させる

リスト仕分けについて

- リストピッキングと比較してリスト仕分けは生産性低い

リスト指示でのピッキングと仕分けを比較した場合、仕分けの方は生産性がかなり落ちます。何故なら、リストピッキングはリスト内明細がロケーション順に並んでおり、上の行から順次ピッキングをしていけばいいのですが、リスト仕分けの場合は、まず、仕分けする商品名からリスト内の明細行から探さなければいけません。この負担と手間が大きいのです。ですから、2人1組で作業をしている現場をよく見ます。リスト仕分けは根本的に人時生産性の低い作業と認識してください。

ソーター仕分け

このソーターという自動仕分け機は商品を認識させて投入するだけで後は機械が仕分けしてくれます。最も作業者数を削減できる仕分け用マテハン機器と言えます。但し、高価であり、維持費もかかりますので、ソーターの特性をしっかり把握して投資対効果を充分発揮できる使い方をしましょう。

スライドシューソーター

クロスベルトソーター

パンソーター

ソーターの力の発揮どころ

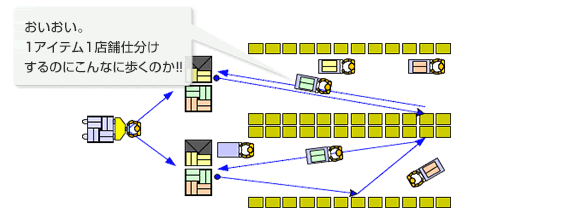

このソーターが最も力を発揮するのがヒット率の低い商品の仕分けです。手仕分けの場合は1アイテム数個の仕分けでは、仕分け作業そのものより歩いている時間の割合いが多くなってしまうこともあるのですが、ソーターの場合は商品を投入するだけですので、手仕分けと比較するとこのヒット率の低いアイテムで大きく仕分け効率が勝ってきます。アイテム数(SKU数)が多く、ヒット率の低い仕分け作業にはソーター導入を検討してみるべきです。

ソーター仕分け

手仕分け

ソーターによる返品仕分け

上記で説明しましたヒット率の低いアイテムの仕分けに力を発揮するという点は、返品仕分けにも当てはまります。返品仕分けは、メーカー別に仕分け=>アイテム別仕分け、などがありますが、この仕分けは少ロット多アイテムのヒット率の低い仕分けであり、まさにソーター向きの仕分けです。

シュート数に限りがありますので、メーカー仕分けとしてソーターを活用して、アイテム別仕分けは更にソーターで仕分けまたは手仕分けで行います。当然、仕分け実績は返品実績となりますので、返品予定データがあれば、返品不可商品の除外や返品の予定/実績の管理が行えます。

出荷向けの仕分けをしていない時間や出荷が無い日に返品仕分けをすることで、ソーターを有効活用することができます。

ソーターの欠点

1)ソーターはハンドリング回数が1セット多い

ソーター仕分けの仕分け工程は、

①人が商品を取出し ⇒ ②商品を認識させ投入 ⇒ ③ソーター自動仕分け⇒ ④仕分けされた商品を出荷箱に投入

という作業工程になりますが、①で取出し ②で投入 ④で取出し&投入 のように2回の取出し&投入を行っていることになります。ですから、1アイテムで大量品の商品は、この取出し&投入を大量回数行うことになります。一方、手仕分けの場合は直接出荷箱に商品を仕分けすれば、この取出し&投入は1回で済みますから、この点で自動仕分けと手仕分けの能力差が縮まってくるのです。

2)ソーター仕分けできない商品の仕分け対応

商品形状(形や大きさ)が原因でソーター仕分けできないアイテムが必ずと言っていいくらい存在します。

ソーター仕分けできない商品は勿論ですが、ソーター仕分けに不向きな大量品はソーター仕分けから除外するなどして運用設計を行うべきです。

一次仕分けとしての活用

ソーター導入を検討する場合に、シュート数を仕分け先数分設置して1バッチで仕分けするのが理想ですが、その分のシュート数を設置すると、導入コストも高く、スペースも必要となり、現実的でない場合があります。

ソーターは一次仕分けとして活用して、最終仕分けは手仕分けで行うということも検討すべきです。シュート周辺にラック等で仕分け間口を設けると、1バッチでかなり多くの仕分け間口を確保することができます。

カテゴリー別の仕分けが必要な場合は、店舗別にソーターで仕分けして、カテゴリー別に手仕分けすることで1バッチでの仕分けが可能です。